Sosi casting or water glass (lost wax sosi)

Le procédé Lost Wax sosi est l'une des méthodes les plus populaires utilisées par Castmetal Advanced Services pour produire des pièces de fonderie de haute qualité.

02/06/2023

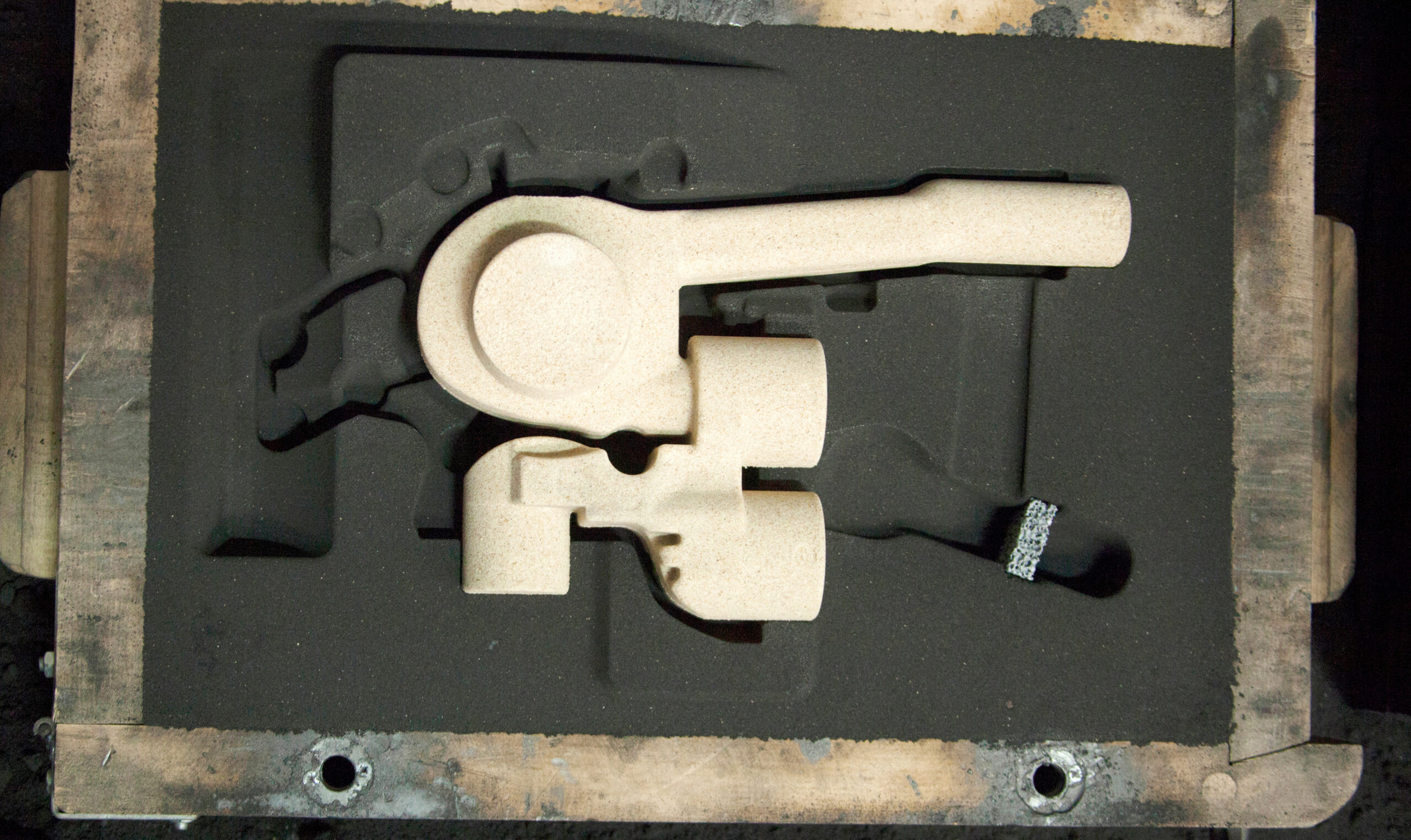

Castmetal Advanced Services utilise différents procédés pour la production de pièces métalliques de haute qualité, dont le procédé Lost Foam. Cette méthode innovante permet de créer des pièces métalliques avec un niveau de détail élevé et une finition lisse, tout en offrant des avantages tels que des coûts réduits, un temps de production plus rapide et une production plus respectueuse de l’environnement. Dans cet article, nous allons explorer le procédé Lost Foam et ses avantages pour la production de pièces métalliques.

La méthode Lost Foam, également connue sous le nom de moule perdu en mousse, est une technique de coulée de métal qui utilise un modèle en mousse de la pièce à produire. Le modèle est recouvert d’un revêtement en céramique, qui sert de moule pour la coulée du métal. Une fois que le métal a été coulé, la mousse se dissipe et est remplacée par le métal, créant ainsi la pièce finale. Cette méthode permet une grande précision dans la reproduction de la forme et des détails de la pièce, ainsi qu’une finition lisse et homogène.

La méthode Lost Foam permet de produire des pièces de grande taille, allant de quelques mètres à plusieurs dizaines de mètres.

La méthode Lost Foam est une technique de coulée de métal innovante qui offre des avantages significatifs pour la production de pièces métalliques de haute qualité. Avec sa capacité à produire des pièces de grande complexité avec un niveau de détail élevé, ainsi que ses avantages économiques et environnementaux, cette méthode est de plus en plus utilisée dans l’industrie de la production de pièces métalliques.

Le procédé Lost Wax sosi est l'une des méthodes les plus populaires utilisées par Castmetal Advanced Services pour produire des pièces de fonderie de haute qualité.

02/06/2023

Le procédé de fonderie "Lost Wax (Investment Casting or Colloidal Technology)" est une méthode de production de pièces de haute précision, reconnue pour ses caractéristiques exceptionnelles.

14/06/2023

Le procédé Resin Sand Casting est l'un des procédés utilisé par Castmetal Advanced Services pour produire des pièces de haute qualité pour ses clients.

01/05/2023